企业能源管控平台在轧钢行业能源管理中的应用

前 言:根据轧钢行业能源管理现状,分析了轧钢企业能源管理存在的问题,从能源管控平台建设与行业高能耗设备节能分析,对现代轧钢行业能源管控制进行推进。

关键词:节能降耗;能源计量;节能诊断;碳排放;能耗强度;轧钢;

1.背景分析

在能源消费强度和消费总量的“双控”背景下,企业需要考虑如何应对能耗双控以保障正常生产。现有大部分企业依然采用电、水、气、冷、热等各种能源供应系统“单独规划、单独设计、独立运行”的模式。普遍存在计量检测到配备不足;计量设备计量精度不高、计量数据不准确;人工抄表可靠性低;难以合理监测和评估主要耗能设备的用能效率;缺少决策数据支持,对于节能评估无法提供可靠参考数据;缺乏合理的企业能效评估指标体系,能耗管理措施难以落地等情况。本文介绍的企业能源管控平台,采用自动化、信息化技术,实现从能源数据采集、过程监控、能源介质消耗分析、能耗管理等全过程的自动化、合理化、科学化管理,使能源管理、能源生产以及使用的全过程结合起来,运用先进的数据处理与分析技术,进行离线生产分析与管理,实现全厂能源系统的统一调度,优化能源介质平衡、较大限度地合理利用能源,提高能源质量、降低能源消耗,达到节能降耗和提升整体能源管理水平的目的。

2.轧钢行业能源管理现状

目前,轧钢行业企业在安全、质量、技术、环保等方面的管理已得到逐步加强与规范,但在能源管理方面仍较为粗放,比如大多轧钢企业仍采用人工 “月底抄表、月初分析”的管理模式,这势必给企业 成本核算造成诸多不便。随着企业的不断发展壮大,其能源成本却越来越高,尤其在2021年限产限电的情况下,经济效益明显下滑,究其原因主要是能源分配不合理,存在严重浪费能源的现象,从而导致生产成本不断上升,企业能源管理水平亟待提高。

2.1 计量装备落后

目前,大多轧钢企业配备的能源计量装置较为落后,如水、电表大多采用机械式,不具有信号采集功能。

2.2 计量方式落后

因计量装置配备落后,只能实行人工抄表方式,导致计量效率低下。

2.3 计量信息滞后

因人工抄表后还需进行大量的手工记录填报、 汇总及数据分析,同时抄表还需要时间,有些地方还存在安全隐患,时效性差。

2.4 计量调度时效性不强

因管理层获得的计量信息滞后,导致调度决策不具有时效性,能源分配调度较为困难。

2.5 高能耗设备较多

因大多企业建设较早,设备选型较为落后,同时因为前期规划不足,企业大多都会选择大功率设备以满足生产,能耗较大,因此还有较大节能改造空间。

2.6 能源计划粗放

大多企业能源计划只有年、月的能源生产、消 耗计划,且未形成闭环管理,仅对能耗指标计划进行了统计分析和评价,能源消耗预测全凭人工经验判断。

2.7 能源控制自动化水平较低

能源控制自动化水平低主要表现在:(1)三级计量各种能源报表信息量较大,人工处理费工、费时;(2)缺乏完整、客观的能源消耗数据体系;(3)缺乏以客观数据为依据的能源绩效评价考核体系,实绩分析缺乏系统性;(4 )能源数据采集平衡流程不完整,执行有偏差;(5)条块分割的能源监控和调度 利于集中管控,造成执行有偏差;(6 )以电话为主要手段的能源调度方式单一落后;(7)经验型调度 平衡方式,导致能源利用效率低欠缺预警系,调度人员不能迅速掌握能源产、输 、配 、耗过程中的异常情况,对突发事件反应不及时;

3.企业能源管控平台的构建

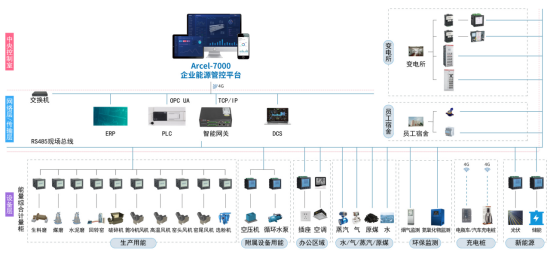

图1

依据GB17167-2006《用能单位能源计量器具配备和管理要求》,现场通过边缘计算网关采集各类能源数据,将数据传输至平台前置采集服务器,平台搭建在客户自己配置的服务器或云服务器上。平台也可以将企业原有的PLC、DCS等数据进行采集,还可以对接企业内部的ERP、MES等信息化系统,结合生产数据进行产品单耗、万元产值能耗等数据分析。搭建完成之后,企业用户可以通过有权限的账号登陆网页以及手机APP查看整个厂区的能源数据。

图2

(1) 能源管控平台功能架构

系统的设计方向涵盖了企业能源管理的四大方向:

能源供应,从变电所到分支回路的能源进行实时监控,并提供运维和巡检功能。

能源管理,对各个回路进行电能质量监测和分析,对用电安全进行实时监测和预警;并同时对三级能源体系进行实时的监测和数据分析。

设备管理,对主要生产设备、工艺流程、照明、空调、电梯等进行实时的监控,并分析设备能效。

能耗分析,所有的监测分析数据进行汇总,进行节能分析、能耗预测、能效分析等,为节能诊断服务提供数据依据。

3.1 三级计量各种能源报表

企业能源管控平台将多功能仪表安装在企业进线端、关键工序、工艺、着重用能设备上,助力企业形成能源的多级计量体系,配合多种报表,能实时展示企业的能源消耗情况,助力企业强化能源管理,提高能源管理效率。

3.2 辅助设备能效分析

企业能源管控平台采集压缩空气末端压力,采集空压机出气量,循环水末端压力等信息,判断轧钢企业辅助生产设备功率是否合理,为企业节能分析报告。

3.3 生产设备能效评估

计算生产单位产品所需要的电单耗,水单耗,结合生产设备的生产数据,分析哪种生产参数下,生产设备能效较高,为节能提供依据。

3.4 第三方对接接口

企业能源管控平台具有开放性,可扩展,提供标准的第三方运用接口。随着企业的发展,能源管理系统各个子系统的功能将不断增强,功能模块也将不断增加,所以,系统须具有较好的开放性,为今后系统的扩展留下接口。

3.5 节能诊断

企业能源管控平台归一化各种影响能耗因数,计算节能实施前,实施后的能耗差值,评估节能措施实际节能效果,为企业节能诊断提供依据。

图8

3.6 秒级数据诊断

对于加装的节能装置,系统提供秒级数据,为诊断节能设备效果提供支持。

3.7 工业组态

系统集成了工业组态编辑平台,企业可根据自身行业特性和主要工艺设备,绘制自身的工艺流程图,达到设备能效数据实时监控和预警的目的,例如空压器系统、工艺冷却水循环系统、制冷系统等。

3.8 3D大屏展示

3D可视化技术的应用,帮助企业建设可定制化的驾驶舱,直观展示企业的能源数据。

3.9报警管理

针对于限电和能耗双控,实现能耗超标报警、限电报警、碳排放超标报警等,帮助企业提前预警,避免发生用能异常导致用能成本过高。支持分级分类报警,可对报警进行派发与闭环处理。

4 结语

企业能源管控平台采用自动化、信息化技术和集中管理模式,对企业的生产、输配和消耗环节实行集中扁平化的动态监控和数据化管理,监测企业电、水、燃气、蒸汽及压缩空气等各类能源的消耗情况,帮助企业加强能源管理、提高设备运行效率和能源利用效率、保证设备经济运行、挖掘节能潜力,成本低,回收期短,经济效益明显,不仅可以提高企业的核心竞争力,同时是保护环境和社会可持续发展的基础和源泉,积极响应国家对于节能降耗的政策,为轧钢行业能源管理提供坚实的基础。

参考文献

[1] 赵世运, 付学强, 唐文浩,等. 一种工业智能优化节能系统:, CN109426205A[P]. 2019.

[2] GB/T 40063-2021《工业企业能源管控中心建设指南》.

[3] 毕克刚, 吴岚, 蔡玲,等. 基于工业节能诊断提升企业能效水平的运用[J]. 节能, 2021, 40(9):3.

[4] 李宁, 田伟健, 何天,等. 基于动态数据分析的工业锅炉节能诊断模型[J]. 工业炉, 2020, 42(1):8.

[5] 张伟, 金文成, 龚春明,等. 一种工业冷端循环水优化节能控制系统:, CN204203757U[P]. 2015.

[6]刘宁宇,张玉军能源管理中心平台在现代制药企业能源 管理中的应用;

[7]张建堂. 工业节能诊断现状——以甘肃某耗能企业为例[J]. 广西节能, 2021(3):3.

[8]安科瑞企业微电网设计与应用手册.2020.06版